INICIAL DE PASTELERÍA Y REPOSTERÍA

CLASE 5

SEMIFRIOS

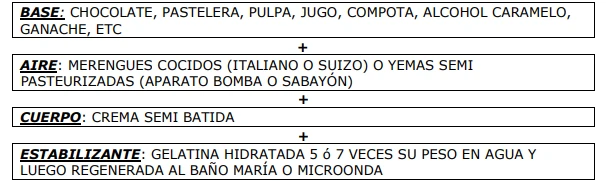

FÓRMULA DE MOUSSE

Dato: tener en cuenta que en semifríos se usa gelatina, por lo tanto, primero el preparado final descansará 4 horas en frío de heladera luego se puede congelar, nunca se congela desde el principio.

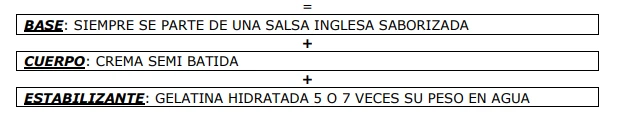

FÓRMULA DE BAVAROISE

Dato: tener en cuenta que en semifríos se usa gelatina, por lo tanto primero el preparado final descansará 4 horas en frío de heladera luego se puede congelar, nunca se congela desde el principio.

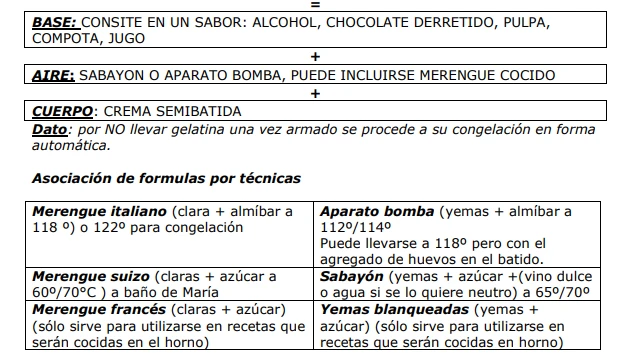

FÓRMULA DE PARFAIT

HELADOS Y CREMAS HELADAS

DEFINICIÓN:

Es un alimento fabricado por congelación de su mezcla perfectamente balanceada,con agitación que incorpora aire y asegura una uniformidad en su consistencia. La

mezcla está compuesta por una combinación de productos lácteos, azúcares, agua,estabilizadores y productos opcionales para obtener los diferentes gustos, como ser frutos secos, huevos, chocolate, frutas en general, etc.

Una selectiva calidad de materias primas, un buen balance de ingredientes en la fórmula y una apropiada fabricación, hará que se obtenga un helado de características óptimas, de textura, sabor y cuerpo (propiedades organolépticas).

Ingredientes autorizados por el código de alimentacion argentina:

Agua potable, leche en todas sus versiones, crema, manteca, edulcorantes, miel, azúcar, huevos, dulce de leche, yogur, frutas fresca, secas, en conserva,desecadas, pulpa, jugos concentrados, dulce de frutas, cacao, chocolate, malta, café, bebidas fermentadas y alcohólicas, vino, licor, bebidas destiladas, granos de

semillas, enteras, tostadas o peladas, y otros productos que autorice la autoridad sanitaria competente.

CLASIFICACIÓN DE HELADOS

Helados de bajo contenido graso: Helados de leche (ICE MILK).

Helados de alto contenido graso: Cremas heladas (ICE CREAM).

Helados de agua o frutales: sorbetes (ICE).

Helados blandos: (SOFT).

Helados batidos: (MILK SHAKE).

Combinación de mezclas: (TORTAS HELADAS, CASATTAS, BOMBAS HELADAS,

COPAS HELADAS, TRAGOS HELADOS).

COMPOSICIÓN

La composición de un helado se expresa usualmente como él % de sus constituyentes: grasas, sólidos, no grasos, azúcares, estabilizadores, emulsionantes y sólidos totales.

Estos serán los componentes básicos, pero puede haber también sólidos de huevo,cacao o chocolate, pulpas de frutas etc.

Algunas sustancias se encuentran como soluciones por ejemplo: azúcar, glucosa,azúcares de leche y sales que están disueltas en agua.

CREMA: enriquece el sabor del producto otorgándole suavidad y cuerpo, pero a mas crema, más calorías.

SÓLIDOS NO GRASOS DE LECHE (SNGL): Dan mejor textura y firmeza al producto final, aumentan la resistencia al derretimiento, incrementan su valor nutritivo y permiten obtener un considerable aumento del volumen (minerales, lactosa, proteínas, pero no debe excederse loa (SNGL), porque nos daría como resultado un sabor ligeramente salado y con gusto a cocido, cuerpo arenoso, defecto de textura y perdida de volumen.

Materia prima proveedoras de (SNGL) son: leche en polvo descremada, entera, condensada y leche entera.

AZUCARES: otorgan sabor dulce, incrementa viscosidad, mejoran la textura, bajan el punto de congelación de la mezcla y su cantidad varía del 12 % a 20 %.

La falta o poca cantidad de azúcar otorgan un helado insípido, y su exceso un helado empalagoso.

Fuente: sacarosa (azúcar común), glucosa (dextrosa), jarabes, fructuosa, azúcar invertido, lactosa., su poder edulcorante es diferente en cada caso, lo cual hay que

tener en cuenta en el momento de su uso: (sacarosa 100%, glucosa 74%,

fructuosa 173%, azúcar invertido 127%, lactosa 16%.

La sacarosa es la más utilizada y es combinada con la glucosa para otorgar humectación y así evitar la cristalización.

Jarabes: cantidad variables de glucosa y maltosa.

Azúcar invertido: es una mezcla de partes iguales de glucosa y fructuosa.

Lactosa: procedente de la leche es menos dulce que la sacarosa y menos soluble.

HUEVOS-YEMAS: imparten un sabor y aroma delicado, mejoran la capacidad del batido, actúan como estabilizador y emulsionante, mejoran la textura y el cuerpo,

minimizan la perdida de volumen al descargar helado, incrementan el valor nutritivo, y logran una buena apariencia en el derretimiento.

El uso de huevo se ha visto disminuido en la industria por la difusión de estabilizantes y emulsionantes.

ESTABILIZANTES: controlan la suavidad del helado, evitan formación de cristales de hielo, tienen alta capacidad de fijar agua, suavizan la textura y dan cuerpo al producto final. Incrementan la viscosidad, no tienen efecto en el punto de

congelamiento y con pocas excepciones tienden a limitar la capacidad del batido. La cantidad de estabilizante es variable, cuanto mayor sea la cantidad de grasa de un helado, menos será la cantidad de estabilizante necesario. La mayoría de los

estabilizantes son carbohidratos.

Ejemplos: Goma Garrafín, Goma Guar, Goma Xantica, Carboximetil Celulosa (CMC),

Carragenato, Gelatina, Algianato de Sodio.

EMULSIONANTES: Son sustancias que tienden a concentrarse en la interfase grasa y la fase acuosa, reduciendo la tensión superficial del sistema.

Todos conocemos el caso de la imposibilidad de mezclar agua y aceite, por mas que los mezclemos inmediatamente después se separarán. Una explicación simple y sencilla de lo que sucede es que en la estructura de ambos no existen componentes

afines y por consiguiente se separan. Es como si uno tuviese forma circular y el otro forma de rayas.

Si añadimos otra sustancia que en su estructura tenga la forma de ambos, servirá de puente de unión. Esta sustancia es un emulsionante. En el helado mejora la textura, incrementa la capacidad del batido y produce un helado seco y con cuerpo

suave.

ESENCIAS Y COLORANTES: son añadidos para realzar el color y el aroma en algunos helados.

FABRICACIÓN

Etapas: preparación de mezcla, pasteurización, homogenización, enfriado, añejado o maduración, congelado, envasado y endurecimiento.

Pasteurización: Consiste en calentar rápidamente a una temperatura dada y mantenerla a dicha temperatura durante un cierto tiempo, luego se la enfría rápidamente.

Esto produce la destrucción de microorganismos patógenos y la eliminación del 90% de los microorganismos presentes. Ayuda a la mezcla de los ingredientes a obtener un producto más uniforme, realza el sabor, la calidad y ya prepara a la

mezcla para la homogenización.

Homogenización: División de glóbulos de grasas en partículas extremadamente pequeñas y de tamaño uniforme. De esta forma la grasa no se separa formando una capa superior. La temperatura para homogenizar varía de los 60 grados a los

70 grados. No conviene trabajar a temperaturas más bajas pues se corre el riesgo de que los glóbulos grasos aglomeren, incrementando la viscosidad y aumenta el tiempo de congelación en la maquina fabricadora.

Enfriamiento: Se realiza a 4 grados o menos. Caso contrario resultará muy viscoso y el helado no se derretirá suavemente, además a esta temperatura

también retarda el crecimiento de microorganismos.

Añejado o madurado: En esta etapa se realiza el agregado de saborizantes y colorantes, su tiempo puede variar de 4 horas a 24 horas (según el contenido graso).

Ayuda a la producción de un helado con mayor textura, cuerpo, resistencia al derretimiento, mejora su capacidad para incorporar aire.

Congelado: Operación más importante de ella dependerá la calidad, aceptabilidad y cantidad de producto terminado.

HELADOS DE AGUA

En su composición entran: azúcar (sacarosa), estabilizantes, frutas (pulpa, jugos),saborizantes, colorantes, ácido cítrico y agua.

Hay alta concentración de azúcar, por lo general se combina con dextrosa, jarabe de glucosa, azúcar invertido, para evitar la cristalización de la sacarosa.

Se debe tener en cuenta la azúcar propia de las frutas, para mantener las características organolépticas del helado.

El ácido cítrico es el acidulante más común para realzar el sabor del helado pero también puede utilizarse ácido tartárico.

Los helados son una excelente fuente de energía alimenticia, su valor nutricional varía según la composición, cuando mayor sea el contenido graso de la mezcla mayor será el valor energético, de ácidos grasos y de vitamina como por ejemplo la vitamina A.

POSTRES DE RESTAURANTE

Los postres de restaurante tienen principios muy similares al de una mesa dulce,pero debemos tomar en cuenta que esta debe ser adaptada a una porción generosa.

Se debe tener en cuenta que el postre es el final de una suculenta comida combinada entre una entrada y un plato principal.

Con decoraciones voluminosas y recetas creativas, los postres ganan hoy protagonismo en las cartas de los restaurantes. Y si bien la variedad es tal que algunos llegan a afirmar que hoy casi todo vale, nunca está de más conocer cuáles con las principales tendencias que guían a los pasteleros locales y extranjeros a la

hora de poner las manos en la masa.

Los postres por sí solo son dulces, pero las tendencias a esto es muy variables, existen postres dietéticos, frutales, Light, fríos, helados, calientes, agridulces, el armado puede ir desde combinar todo a jugar solo con un producto pero variando su textura.

La armonía de colores, la combinación de texturas, el volumen, las mezclas de sabores y aromas son los principales ítem a tener en cuenta en el momento del armado. Jugar con la imaginación y el buen gusto es lo que le sigue.

Siempre la moda y las tendencias han hecho reglas para seguir, antiguamente los postres se conformaban de mucha crema y resultaban ser muy pesados, con sobrante de dulce para el paladar.

Después despegó la era de las Mouse y los postres comenzaron a ser más aireados y menos cremosos, lo que dio lugar a crear alternativas calientes, frías o la combinación de ambas.

Durante un tiempo la decoración parecía ser lo único que había en el plato, dejando de lado lo principal, el postre pero a medida que aparecieron materias primas nuevas, que al combinarla con la ya existente, más el agregado de los coulis o salsa frutales, han dado lugar a recrear platos nuevos de mejor presentación.

Las nuevas tendencias le dieron lugar a: las especias, a no dejar lugar libre en el plato, a trabajar más con frutas de estación o con frutas exóticas, a platos de mayor volumen pero simple o viceversa a pequeñas miniaturas montadas en un mismo plato, en fin, el ingenio y el buen gustos del pastelero tienen que ser las

principales herramientas en el momento de la creación.

ARMADO DE LOS POSTRES

Para el diseño de postres por lo general el resultado final es una ADAPTACIÓN que consiste en ofrecer una visión personal de postres clásicos y emblemáticos,disociando los elementos que constituyen cada postre, intentando mantener el espíritu original del mismo.

En cambio cuando buscamos caminos mediante el cual canalizar concepciones,concretar nuestros conocimientos y dar rienda suelta a la inspiración da paso a la CREACIÓN

Es importante poseer conocimientos de técnicas, también es interesante disponer de métodos para trabajar constantemente para que cuando esa chispa de inspiración se produzca los resultados puedan aprovecharse inmediatamente y

profundizarse hasta donde se crea conveniente.

Las reglas para el armado pueden tomarse con base a muchas referencias pero siempre estarán presente las siguientes:

• Los sentidos (visual, gusto, tacto, auditivo y olfato)

• Equilibrio y proporciones.

• Contraste.

• Productos de buena calidad.

• Inspiración ya sea adaptación o creación.

Los sentidos:

Tomando en cuenta la sensibilidad, se deberá buscar una armonía dentro de los postres combinando todos los sentidos.

El gusto se deberá armonizar combinando las siguientes base tales como lo dulce,ácido, amargo, agrio, salado.

El tacto ejerciendo un juego en texturas por medio de la temperatura (aire, blando,duro, semiduro, frágil, o liso, rugoso, poroso, terso, etc.

La vista ejerce el papel primordial de primera línea, si bien todo entra por el gusto,la presentación es el primer paso antes del gusto.

Combinar colores, texturas y formatos da como resultado final la estética del producto.

El olor, nuestro olfato es un arma que dispara automáticamente sobre nuestro cerebro, él nos indica cuan rico es el postre por su aroma.

El ruido, cual entra por nuestro oído nos prepara para saber qué tipos de texturas serán probados.

Equilibrio y proporción:

Estas dos palabras son términos que pueden resumir las cualidades de un plato.

De esta manera se puede optar a la hora del armado de una receta partiendo de un ingrediente básico si este será para el armado de un postre de carta o para integrarlo a un menú, o para ambos a la vez.

Muchos postres resultan mejores en pequeñas cantidades, mientras que otras permiten un desarrollo mejor.

Contraste:

Texturas distintas, diferencias de temperaturas, combinación de sabores. Por lo general se trata de animar al comensal a experimentar nuevas sensaciones, o a enriquecer el paladar.

Productos de buena calidad:

Productos de buena calidad:

Esto es una regla que nunca debe pasarse por alto en el momento de armar los postres, buena calidad dan como resultados buenos postres, productos de mala calidad o media calidad dan como resultados postres de baja calidad.

Tomando en cuenta esto al momento de empezar si trabajamos con FRUTAS estas pueden complicar la resolución de un postre, dicho de otra manera postres con frutas son los más complejos si se quiere mantener el nivel de perfección, efectivamente cuando la fruta es el elemento principal del postre, el pastelero

siempre está sujeto a la calidad individual de cada pieza, una fruta deficiente entre varias nos puede arruinar totalmente todo el postre.

Cuando realizamos un postre con fruta la idea esencial es recordar lo más posible a la fruta en su estado natural.

Siempre se deberá tomar a la fruta por unidad y no por peso, si es que la necesitamos en forma natural, para compotas o coulis se deberá calcular por peso pero tomando en cuenta 100 gramos mas o menos, del gramaje a pedir, ya que por cocción tiende a reducir su cantidad de agua evaporándose la misma y creando

diferencia en peso final.

El tamaño de la pieza también juega un factor fundamental, si esta ha de ser fileteada o utilizada por gajos se contemplará que sea de tamaño mediano, no grande, ni tampoco muy chico.

Cuanto más natural sea la fruta (que corresponda a estación y no sea de cámara),más sabrosa y jugosa será, pudiéndose aprovechar al máximo toda su esencia.

FRUTAS SECAS son otras opciones ha la hora de constituir un plato, pues sus características están muy marcadas, tanto desde el punto de vista de sabor, como de textura.

Almendra, nueces, avellanas, pistacho, maní, castañas, etc. o las nuevas tendencias mueslix, copos de maíz, pipas de girasol.

ESPECIAS se toman como ingredientes neutros ya que no son salados ni dulces.

Se deben utilizar con mucha precaución para realzar sabores y no neutralizarlos.

HIERBAS FRESCAS siguen el camino de las especias, pero la diferencia que ciertas hierbas dan la posibilidad al armado de muchos postres (ejemplo menta):

gelatina, Mouse, Bavaroise.

ALCOHOLES pueden llegar a plantear algún problema, sobre todo en las cremas montadas o en los helados (sí el producto tiene un alto porcentaje alcohólico hay que recordar que éste congela a una temperatura muy baja, por lo que los helados suelen quedar algo más flojos y las cremas montadas se bajan con mayor rapidez,

pero presentan la ventaja de su gran poder conservador, que nos permite mantener frutas y confeccionar excelentes gelatinas con base de alcohol.

También se pueden realizar reducciones o postres a partir de la

combinación de frutas con su propio alcohol.

ESENCIAS junto a las especias, hierbas frescas y alcoholes, estas deberán utilizarse con moderación, ya que su abuso puede llegar a dar gustos muy desagradables.

En cada receta es esencial respetar las proporciones ya que en pastelería queda claro una cosa, no es cuestión de improvisar. La

IMAGINACIÓN y la CREACIÓN

IMAGINACIÓN y la CREACIÓN

requieren de una gran maestría.

Adquirida la práctica y la experiencia se pueden ajustar una receta en función a los ingredientes.

Todos los productos o ingredientes que forman parte de la composición de una receta han de ser de buena calidad y frescos.

Todos los productos o ingredientes que forman parte de la composición de una receta han de ser de buena calidad y frescos.

Conocer bien el propio horno determina en gran medida el éxito de una preparación. Consultar las instrucciones de su uso es lo adecuado.

Aunque los hornos están cada día mas perfeccionados pueden haber una diferencia del 20-30% entre la temperatura que señala el termostato y la temperatura real.

EJEMPLOS DE COMBINACIONES DE GUSTOS (esta tabla sola es a modo de ejemplo extraído de las nuevas tendencias en postres actuales).

• Coco/ chocolate/ banana/ curry.

• Vainilla/ cereza/ vinagre.

• Durazno/ menta/ yogur.

• Lácteos/ chocolate blanco/ banana.

• Almendras/ limón/ frutilla.

• Cítricos/ menta/ té.

• Lácteos /miel/ frutilla/ ácido.

• Melón/ oporto/ grosella.

• Turrón/ chocolate/ castaña/ miel.

• Mango/ lima/ jengibre/ coco.

• Piña/ hinojo / anís.

• Rosa/ canela/ nuez de macadamia.

• Mango/ frutilla/ lácteos/ miel.

• Damasco/ canela/ yogur.

• Pera/ chocolate/ yogur/ café.

• Fruta de la pasión/ pistacho/ naranja/ frambuesa.

• Zanahoria/ jengibre/ miel.

• Manzana/ azafrán/ miel/ chocolate/ canela.

• Manzana/ romero/ pasas/ azúcar rubia o negra.

EL CHOCOLATE

ORIGEN Y DIFUSIÓN DEL CHOCOLATE

El Cacao procede de las regiones tropicales americanas, en especial de Centroamérica y México, si bien modernamente su cultivo se encuentra difundido por otras muchas áreas, especialmente de África ecuatorial.

En América se cultiva sobre todo en Brasil, Ecuador, México, Colombia, Venezuela y la República Dominicana.

Fueron los mayas los primeros en cultivarlo; más tarde los aztecas usaron las semillas de cacao no sólo para hacer chocolate sino también como base para bebidas. Los aztecas creían que el dios Quetzalcóatl había enseñado el cultivo de esta peculiar especie a sus antepasados y, en ocasiones, sus semillas se utilizaban

como moneda en las transacciones comerciales.

Cristóbal Colón fue el primero en llevar la semilla a España, y a partir de entonces su consumo se extendió al resto de Europa. En la actualidad el chocolate es el rey de los dulces en todo el mundo.

La planta de cacao era ya un producto básico en algunas culturas amerindias antes de que los europeos llegaran a América.

El cacao, es un árbol de porte medio que no suele superar los diez metros de altura. La corteza es de color canela y las hojas, brillantes y alargadas tienen el borde entero y forma lanceolada; su disposición a lo largo del tallo es alterna. Las flores, pequeñas y de color rojizo o púrpura dan lugar a voluminosos frutos de

forma ovalada y de unos 35 cm de longitud, que se denomina mazorcas o piñas de cacao. Estas, una vez maduras, adquieren una tonalidad amarillenta o rojiza, según las variedades. Cada mazorca contiene un número variable de semillas, que oscila

entre veinte y cuarenta, y cuyo conjunto se halla envuelto por una pulpa o masa gelatinosa blanquecina.

TRATAMIENTO Y CULTIVO

Se dice que la elaboración del chocolate se mantuvo en secreto durante casi un siglo, motivo por el cual la bebida no se conoció en el resto de Europa hasta mediados del siglo XVII.

Esta planta precisa climas cálidos y lluviosos para su cultivo, así como suelos ricos en materia orgánica, que al mismo tiempo sean sueltos y tengan cierta profundidad. La propagación se efectúa mediante semillas por esqueje – corte de tallos o gajos -. El árbol empieza a dar frutos a partir de los tres años y alcanza su mayor productividad hacia los diez. No resiste las sequías y ha de cultivarse en lugares bien resguardados del viento.

Las semillas, que tienen un sabor amargo, se conservan por espacio de una semana en recipientes adecuados, en los que se inicia su fermentación. A lo largo del proceso adquieren una coloración rojiza o parda, pierden su amargor y desarrollan

el agradable aroma típico del chocolate.

PLANTA DEL CACAO

Aun cuando el árbol del cacao florece y fructifica todo el año, la recolección se efectúa entre octubre y marzo, período en el que se recolecta el 80% de la producción mundial. En África, donde la temporada de lluvias alterna con la de sequía, la recolección empieza al final de la temporada de lluvias y dura hasta la

primera fase de la temporada seca. Al iniciarse la siguiente temporada de lluvias se efectúa una segunda cosecha, de menores proporciones, con el inconveniente de que cuando llueve los granos se secan con más dificultad.

La recolección, es decir, la acción de retirar los frutos del árbol debe hacerse con un cuidado exquisito. Como en tiempo de los aztecas todavía hoy es una operación manual. Los frutos se separan del árbol con grandes y afilados cuchillos, atados con

frecuencia a largas varas con el fin de llegar hasta los frutos más altos. Debe tenerse sumo cuidado en no dañar ni los brotes del tronco (las flores todavía en desarrollo) ni los frutos no maduros. A continuación, se taponan los cortes efectuados en el árbol para que puedan aparecer nuevas flores. El momento de recolectar cada fruto se decide en cada caso. A los cinco o seis meses de la

polinización alcanzan los frutos su punto de madurez,reconocible generalmente por el color: los frutos verdes se convierten por regla general en amarillos y los rojos adquieren tonos naranjas; sólo los frutos de color violeta oscuro presentan escasas

alteraciones de tono, por lo que es difícil reconocer su punto de madurez. El punto de madurez se percibe también agitando el fruto; si los frutos están maduros las semillas se desprenden del endocarpio y producen ruido cuando se los agita.

Hay que elegir el momento exacto; cuando los frutos no están maduros las semillas se desprenden mal y alteran el proceso de fermentación subsiguiente. Los frutos excesivamente maduros, que en ningún caso se desprenden por sí mismos del árbol, poseen condiciones tan ideales que las semillas empiezan inmediatamente a germinar.

Las cosechas presentan fuertes oscilaciones de rendimiento según las regiones y la intensidad del cultivo. Mientras en una plantación pequeña se cosechan entre 200 y 700 kilos por hectárea, en las grandes plantaciones, por ejemplo, de Malaysia, se logran hasta 3 toneladas por hectárea. Como sucede con los demás productos naturales, las cosechas se distinguen no sólo por la cantidad, sino también por la calidad. De ahí que los fabricantes de artículos de marca, de chocolate en tabletas,

de chocolate cobertura o de cacao en polvo seleccionen cacao procedente de diversas áreas de cultivo y equilibren a través de mezclas las diferencias de calidad determinadas por la cosecha

DE LAS FÁBRICAS DE CHOCOLATE Y DE LOS <CIOCCOLATIERI> AL ARTE DEL CHOCOLATE EN SUIZA

El chocolate, el producto final más noble del grano azteca, sólo podía aparecer en la era de las máquinas. Al consultar un diccionario ilustrado del siglo pasado sorprende la gran variedad de máquinas de chocolate que allí aparecen.

Los ingleses siguieron también en esta área a sus rivales españoles. En 1728 se construyó la primera fábrica de chocolate en la isla y en 1756 la primera en los países alemanes, concretamente en Lippe.

El príncipe había servido como oficial en misiones portuguesas y conoció aquella exquisitez oscura que no quiso que faltara en su principado. Así se hizo construir una fábrica en Steinhude.

En Francia Luis VXI concedió en 1776 el último privilegio real. Cinco años después, antes de que estallase la Revolución Francesa, había ya en París ocho fábricas. De

todos modos, los primeros productos de fábrica no podían compararse ni de lejos con los que hoy conocemos.

Básicamente se elaboraban como venían haciéndolo desde siglos atrás en México y en otros países productores y para triturar el cacao se utilizaban todavía los rodillos de piedra. Lo único que cambiaba era que ya no había esclavos de piel oscura que,

arrodillados frente a unas losas levemente abombadas hacia adentro, trituraban el cacao con unas piedras similares a nuestros rodillos de cocina.

En las primeras fábricas este trabajo manual fue sustituido por la fuerza del vapor; por lo demás las manos humanas continuaron comprimiendo en moldes la pasta oscura que después sería sometida a movimientos enérgicos en las máquinas.

El chocolate se generalizaría por vía popular. Las calderas de los confiteros no tardarían en lanzar nuevos aromas cada vez más suaves. Los italianos fueron los primeros, según parece, en llamarse <cioccolatieri > (chocolateros); acudían a los diferentes mercados anuales y preparaban la pasta oscura en grandes calderas.

Sucedía todo aquello dos años después de la caída de Napoleón, cuando también el ciudadano de a pie podía pensar en disfrutar de los placeres de la vida.

Simultáneamente la química de la alimentación, todavía entre las disciplinas científicas, descubría los valores de los diferentes alimentos básicos. Así, por consejo de un médico y botánico inglés se amasó con suave leche la oscura y grumosa pasta de cacao, con el resultado de que aquellos panes oscuros adquirían

una coloración que posteriormente se consagraría en estética como color chocolate.

La leche facilitaría a los trabajadores la labor de comprimir en los moldes la pasta oscura con sus dedos o con manos de mortero.

Se iniciaban los años de la experimentación. Y así, por ejemplo, el cacao molido se trató con vino o con agua azucarada. El holandés Van Houten logró separar la oscura masa básica de la manteca de cacao.

El inglés Cadbury elaboró en su fábrica de Birmingham una docena larga de distintas bebidas de cacao, que Goethe, gran aficionado al chocolate, tuvo ocasión de degustar.

Fueron, sin embargo, los suizos los que consiguieron transformar la pasta desmigajada en auténtico chocolate.

Los < cioccolatieri > ambulantes de Italia fueron el modelo de los primeros artesanos suizos, muchos de los cuales aprendieron su oficio en Italia, fundamentalmente en Turín, centro de las diversas técnicas de elaboración del chocolate.

El secreto del chocolate “industrial” fue el conchado. Tras triturarlo y batirlo a lo largo de varios días, el producto inicial, quebradizo y de grano grueso, se convertía en una masa básica tan lisa y suave como la seda y el terciopelo. Este proceso se

realizaba inicialmente en moldes parecidos a conchas.

Diez años después, en 1863, apareció finalmente el chocolate con su color característico.

Daniel Peter, que había comprobado que su vecino Heinrich Nestlé había desarrollado métodos nuevos para conservar la leche, se atrevió a llevar a cabo el experimento de elaborar como producto industrial a una materia prima muy delicada con otra tan delicada como ella. Dio a su producto el nombre de “GALA

PETER” y consiguió un diploma de honor en la Exposición Universal de 1878.

CACAO EN CRUDO

La clasificación del cacao en sus dos variedades de cacao de consumo y cacao refinado anticipa las cantidades respectivas que se ofrecen en el mercado mundial.

Está en primer lugar el cacao refinado (criollo), con su mayor calidad y su menor cantidad. Este cacao de fino aroma y dotado de sustancias aromáticas se cultiva sobre todo en América Central y del Sur y en el Sudeste asiático y alcanza un

precio relativamente alto.

Frente a él está el cacao de consumo (forastero) que representa casi el 90% de la producción mundial y que sirve de base para la mayoría de las mezclas de chocolate.

La mayor parte del cacao de consumo se produce actualmente en el continente africano (Ghana, Costa de Marfil, Nigeria y Camerún), desde donde se distribuye sobre todo a Europa. Vienen a continuación Brasil, que suministra fundamentalmente cacao a Estados Unidos, y Asia, con unos índices de producción

cada vez más altos.

ALMACENAMIENTO

Se examina la calidad de cada partida de cacao en crudo que llega a las fábricas de chocolate.

Los expertos toman muestras al azar de los sacos para comprobar si el cacao recibido satisface los requisitos correspondientes: el cacao en crudo debe ser fresco, no debe dar lugar a dudas sobre su fermentación y secado y debe haber sido transportado adecuadamente. Para ello los sacos, una vez recibidos, se abren

y su contenido se deposita en grandes silos.

Estas operaciones se realizan en condiciones perfectamente controladas, con un seguimiento sistemático de la temperatura, de la humedad del aire y de la ventilación a fin de mantener en su estado ideal un producto alimenticio tan sensible.

DEPURACIÓN

El cacao en crudo que se necesita para su posterior elaboración abandona los silos y es sometido a un minucioso proceso de depuración. La pureza del cacao es un factor determinante de la calidad de los productos hechos de chocolate. El cacao en

crudo se depura en grandes instalaciones especiales mediante corrientes de aire de succión, con cribas y cepillos y también por procedimientos magnéticos. Así se eliminan las piedrecillas, las tachuelas, los trocitos de madera y las fibras que puedan aparecer.

El laboratorio controla minuciosamente todos los datos medibles como el contenido de grasa o el índice de agua.

LA TOSTADURA

El secreto de un producto de chocolate está en el proceso de tostado, que en las fábricas de chocolate constituye la fase inmediatamente posterior de elaboración.

Los granos de cacao, rigurosamente separados por variedades, se tuestan entre 10 y 35 minutos, según sea el grado de oscurecimiento deseado, en grandes instalaciones impulsadas por electricidad.

Tras la fase inicial de secado, en la que los granos pierden un 3% de agua y las cáscaras se aflojan para su posterior separación del núcleo, viene la fase propiamente dicha de desarrollo del aroma. La temperatura de reacción debe adaptarse a las distintas variedades; tratándose del cacao de consumo (generalmente variedades africanas) la Tº se sitúa entre los 120 y los 130º C, en

tanto que para el cacao fino debe ser inferior a los 120º C. La subsiguiente alteración del color consolida el definitivo color oscuro de chocolate. Pueden tostarse los granos enteros, con el posterior desprendimiento de la cáscara, o bien los granos crudos se descascarillan y se trituran antes de tostarlos.

Una vez enfriados, los granos tostados se cascan y se parten en trituradoras continuas. Unos grandes rodillos trituran las duras cáscaras que al tostarse se han separado ligeramente del núcleo. Una fuerte corriente de aire aprovecha la diferencia de peso específico de los diversos componentes y arrastra las partículas

de las cáscaras partidas, que se recogen y se ponen a disposición de la industria química, la cual las utiliza para fabricar teobromina.

Queda el núcleo triturado del cacao (nibs), que sale de las instalaciones en pequeños fragmentos. También en este punto se analiza la calidad para garantizar la eliminación de las impurezas más insignificantes.

El núcleo triturado del cacao debe contener más de un 50% de grasa, pero no puede tener más de un 3% de humedad, ni más de un 2% de elementos extraños (como cáscaras y pieles).

Para separar sus dos componentes (manteca de cacao y polvo), el núcleo triturado debe someterse a un nuevo proceso de desmenuzamiento. Primero en molinos especiales y después se muele hasta formar una fina pasta de cacao. En esta fase

se desmenuzan las membranas celulares de los núcleos triturados de cacao y se libera la grasa contenida en las células. La manteca de cacao, como consecuencia del calor originado por fricción al moler y que recubre las partículas celulares, las,

partículas de albúmina y las de fécula se funde. La pasta de cacao, de color pardo brillante, se extrae mediante una bomba del molino y se guarda, manteniéndola en movimiento, en depósitos calentados para su posterior elaboración.

El resto de las semillas, el grano se convierte en líquido (licor de chocolate o pasta de cacao) que por medio de la molienda obtenemos el cacao en polvo o el chocolate sólido amargo que se utiliza en la industria.

AMASADO

Se incorporan materias primas a la pasta de cacao (azúcar impalpable, leche en polvo, etc.), para luego continuar con el afinado (homogenización del producto) para pasar al conchado, donde extraemos el residuo de humedad pendiente, evacuamos acidez, amargor y olores desagradables. Luego con el agregado de

manteca de cacao, aromas, lecitina de soja y otros subproductos, moldeamos y templamos el chocolate para dar la forma con la cual sale a la venta.

COMPOSICIÓN

El licor de chocolate contiene aproximadamente 55% de manteca de cacao, 17% de carbohidratos principalmente digestibles, 11% de proteínas, 6% de compuestos taninos, 3% de minerales, 2,5% de ácidos orgánicos, 2% de humedad y 1,5% de alcaloides constituidos sobre todo por teobromina, diuréticos y estimulantes suaves (cafeína)

Contrariamente a la mayoría de las grasas, la manteca de cacao tiene una composición regular con un intervalo de temperaturas de fusión más estrecho entre 30 y 36º. Esto significa que en la práctica el chocolate es sólido o líquido. Puesto que este estrecho intervalo de temperatura de fusión está por debajo de la temperatura corporal y puesto que el cambio del estado sólido al líquido requiere energía (que en este caso procede del interior caliente de la boca, mientras que la temperatura del chocolate no sube durante el cambio), el chocolate origina en la boca una sensación de enfriamiento. El estrecho intervalo de las temperaturas de fusión también indica que el chocolate sólido tiende a cristalizar a causa de su gran contenido de manteca. Ello quiere decir que si se almacena en torno a los 21-24º su grasa emigrará hacia la superficie donde tienen oportunidad de cristalizar. Esto se manifiesta por un aspecto harinoso blanco llamado FLORACIÓN HARINOSA.

Un aspecto similar presenta la llamada

FLORACIÓN AZUCARADA.

Se observa cuando el agua se condensa en la superficie del chocolate ocasionando la disolución del azúcar del interior. Al evaporarse el agua condensada del exterior deja una delgada capa blanca superficial de pequeños cristales de azúcar. Este tipo de floración se aprecia con facilidad cuando en vez de manteca de cacao se emplean aceites endurecido más barato u otras grasas.

PROCESO DESDE LA PASTA DE CACAO HASTA LA MANTECA DE CACAO

EL REFINADO

Esta es una de las fases más importantes en la elaboración del chocolate fino.

El producto de partida de la fabricación del chocolate es, sin duda, la pasta de cacao, pero para lograr el sabor típico y la untuosidad suave deben añadirse, según las diferentes recetas, diversos ingredientes: manteca de cacao, azúcar, crema o

leche en polvo para el chocolate con leche, especias o correctores de sabor como la vainilla, el café o la canela y en ciertos casos avellanas, almendras y otros componentes sólidos.

Según sea la empresa, se utilizan pastas de cacao en las que previamente se han mezclado diversas variedades de granos. O bien se preparan pastas de cacao de una sola variedad que posteriormente se mezclan en este líquido teniendo en

cuenta el producto final.

La pasta de cacao siempre contiene una parte de manteca de cacao, que puede no ser suficiente, por lo que es preciso añadir algo más. Es el caso sobre todo del chocolate con leche en el que sólo hay un 25% de pasta de cacao, y del chocolate blanco, que carece totalmente de pasta de cacao. Para el chocolate amargo es

suficiente el contenido de grasa de la misma pasta de cacao.

En el chocolate de consumo, con o sin leche, la proporción de azúcar llega a un máximo del 55%, el mismo que en el chocolate blanco. En el chocolate extraamargo, con un 70% de cacao, la proporción de azúcar obviamente es menor.

Manteniéndonos en los mismos porcentajes, tanto en el chocolate con leche como en el chocolate blanco la leche en polvo constituye el 25% del volumen total y, según sea el tratamiento, repercute en el sabor del chocolate elaborado.

Son pocas las empresas que trabajan con leche condensada, la cual se comprime con el azúcar hasta formar una pasta consistente y seca.

En cualquier caso, esta untuosidad lisa es el objetivo de un buen productor de chocolate.

CHOCOLATE

El chocolate es uno de los ingredientes más empleados en la industria pastelera. No sólo apetece como cubierta o como centro, también gusta mucho por sí mismo.

Debido fundamentalmente a sus propiedades aromáticas es ampliamente utilizado; ya sea en productos horneados, helados y también bebidas, jarabes e incluso en licores como agente aromatizante, forma parte de muchísimos tipos de cremas y

subproductos.

Hay tres materiales básicos, íntimamente relacionados que proceden de las semillas de cacao, son el chocolate, el cacao y la manteca de cacao.

COMPOSICIÓN Y DENOMINACIONES LEGALES DE LOS DIVERSOS

PRODUCTOS DEL CHOCOLATE

• Pasta de cacao: Pasta obtenida mediante aplastamiento de las almendras de cacao, una vez eliminada la cáscara y los gérmenes, (no más de 2% de residuo de la cáscara).

• Manteca de cacao: Materia grasa extraída de las semillas de cacao, o de una parte de las semillas de cacao.

• Cacao en polvo: Se obtiene triturando y tamizando la torta de prensado del caco. Debe contener por lo menos el 20% de manteca de cacao y como máximo 9% de agua.

• Cacao sin grasa: Es el cacao que contiene entre el 8 y 20% de manteca de cacao.

• Cacao solubilizado: Polvo obtenido a partir de una pasta de cacao tratado por medio de amoníacos, carbonatos alcalinos, carbonato de amoníaco.

• Cacao azucarado en polvo, cacao en polvo, chocolate en polvo:

Mezcla de cacao en polvo y sacarosa al menos 32% de cacao en polvo por 100 grs. de sacarosa.

• Cacao sin grasa, azucarado en polvo: Mezcla de cacao sin grasa en polvo y sacarosa, al menos 32% de cacao desgrasado por 100 grs. de sacarosa.

• Cacao azucarado familiar en polvo: Mezcla de cacao en polvo y sacarosa, 25grs de cacao en polvo por 100 grs. de sacarosa.

• Chocolate de taza: Contiene al menos 30 grs. de materia seca total del cacao para 82 grs. de sacarosa, de los cuales 18 grs. son de manteca de cacao.

• Chocolate “BOMBÓN”: Contiene de 38 a 57 grs. de pasta de cacao, 26 grs. de manteca de cacao y 74 grs. de sacarosa.

• Chocolate negro o fondant: Se adiciona manteca de cacao, al final del conchado. Contiene como mucho 57 grs de azúcar, 48 grs de pasta de cacao, de los cuales al menos 26 grs son de manteca de cacao.

• Chocolate negro o fondant: Se adiciona manteca de cacao, al final del conchado. Contiene como mucho 57 grs de azúcar, 48 grs de pasta de cacao, de los cuales al menos 26 grs son de manteca de cacao.

• Chocolate con leche: Contiene leche en polvo o concentrado, por lo menos 25% de materia grasa se incorpora antes del refinado, 2,5% de cacao seco desgrasado, 14% de materia sólida que procede de la evaporación de la leche, 25% de materia grasa y 55% de azúcar como máximo.

• Chocolate baño de cobertura: Contiene 43% mínimo de materia seca total del cacao (es decir un mínimo de 12% de cacao seco desgrasado más 31% de manteca de cacao). Su elevada proporción de manteca de cacao disminuye su punto de fusión. Presentado en forma sólida, está destinado a baño, glaseado, moldeado o decoración.

• Chocolate blanco: Está compuesto por manteca de cacao (20%), sacarosa (55% máximo), leche en polvo (14%), y grasas (3,5%), esencia de vainilla o etil vainilla.

Es conveniente saber que la manteca de cacao se compone de seis moléculas que no tienen el mismo punto de fusión. Al sobrepasar una cierta temperatura, la manteca de cacao pierde su cohesión y se separa de los componentes a los que se va asociando para formar un producto. La homogeneidad del conjunto sólo puede

hacerse trabajando la masa a una temperatura semejante al punto de fusión de la manteca de cacao, que al homogeneizarse ella también puede unirse al conjunto de sus componentes. Esta temperatura es variable en función del % de manteca de cacao contenida en el producto trabajado.

TEMPLAR Y MOLDEAR

La pasta de chocolate tiene en este momento una Tº que se sitúa entre los 45 y los 55º C. Para darle su brillo sedoso se necesita un nuevo paso: la pasta tiene que templarse. Para ello primero se enfría varios grados, hasta llegar a 28º C y a continuación se vuelve a calentar hasta 32º C.

Durante este proceso los cristales de la grasa adquieren estabilidad, de forma que, aparte del brillo y de la untuosidad, el chocolate podrá después partirse crujientemente. A partir de ahora el chocolate puede ya degustarse. Sólo falta moldearlo en tabletas o en bloques, enfriarlo y empaquetarlo.

La expresión < Cobertura > o < Chocolate de Cobertura >, refleja la finalidad específica de este tipo de chocolate, utilizado fundamentalmente para recubrir.

La diferencia entre el chocolate de cobertura y el chocolate para tabletas y otros artículos industriales radica básicamente en que el primero tiene más grasa (manteca de cacao) y por tanto es más fluido.

Así satisface las exigencias de la confitería, donde se utiliza para rellenar moldes y recubrir los productos más diversos, desde los bombones hasta los productos de pastelería.

La calidad del chocolate, y desde luego del chocolate de cobertura, depende de la calidad del grano de cacao y el comprador debe valorarla desde el punto de vista

del precio. Pero la medida en que puede trabajarse con un chocolate de cobertura depende en última instancia de su consistencia y fluidez. La industria puede ofrecer una amplia gama de fórmulas. Para elegir entre los diversos tipos de chocolate de cobertura el experto no se atiene a calificaciones del tipo de “semi-amargo”, “refinadamente amargo”, “suavemente áspero” y otras similares, sino que tienen

en cuenta referencias concretas, es decir, las simples indicaciones de los porcentajes de:

CACAO – AZÚCAR – CONTENIDO TOTAL DE GRASA.

Así por ejemplo si en una envoltura de chocolate de cobertura indica: 60% de cacao, 40% de azúcar y un 38% de grasa; se trata de una cobertura amarga, que es la más empleada.

Una proporción de cacao inferior al 60% da lugar a una cobertura semi-amarga y si la proporción supera el 60%, se obtiene una cobertura extra-amarga.

Tratándose de una cobertura con leche la proporción de cacao es del 36% y en tal caso la fórmula resultante es: 36-42-38.

Cuanto mayor sea el contenido total de la grasa más fluida será la cobertura.

PUNTO DEL TEMPLADO

Chocolate negro: 45º, bajar a 27-28º y subir 31-32º

Chocolate con leche: 42º, bajar a 25-26º y subir a 29-30º.

Chocolate blanco: 40º, bajar a 25-26º y subir a 28-29º.

Cuando lo derretimos debe hacerse a Baño de María, sin que el bol toque el agua caliente, solamente el vapor del agua debe ser el que derrita al chocolate, una vez líquido se deberá sacar del baño y evitar que el vapor caiga en el interior del bol, de aquí en adelante se procede al templado.

VARIEDADES DE CHOCOLATE

El amplio surtido agrupa miles de variedades divididas en cuatro grandes grupos:

1. LOS CHOCOLATES MACIZOS: Son los de más fácil preparación. Pasta de chocolate, para el chocolate negro. Se añade leche, pasta de avellanas europeas, almendras, etc., para las otras variedades.

2. LOS CHOCOLATES MACIZOS CON COMPONENTES SÓLIDOS: Durante el moldeado se incorporan a la pasta frutas secas, avellanas europeas, almendras enteras o picadas, fruta confitada u otras, como es el caso de Sahne-Nuss con almendras o Sahne-Nuss pasas al ron.

3. LOS CHOCOLATES RELLENOS: En una capa o cascarón de chocolate macizo se vierten cremas de confitería o licor y se las cubre con un talón de chocolate macizo.

4. LOS CHOCOLATES BLANCOS: Se fabrican únicamente con mantequilla de cacao, leche y azúcar.

VALOR NUTRITIVO DEL CHOCOLATE

Es un alimento de alto poder energético: 500 calorías por 100 grs, es decir, el doble que el pan y mucho más que la carne vacuna que proporciona 170 calorías.

Además, el chocolate aporta hidratos de carbono, lípidos y proteínas, vitaminas A,B1, B2, D, E, minerales: calcio, fósforo, magnesio y trozos de hierro y de cobre.

Especialmente si contiene nueces, almendras o avellanas, el chocolate es rico en ácidos grasos monoinsaturados.

El cuerpo graso del chocolate, al ser de origen esencialmente vegetal, tiene baja tasa de colesterol. Por lo tanto, es un excelente alimento para el trabajador físico y deportista.

DATOS DE IMPORTANCIA:

La temperatura en el lugar de trabajo debe ser: +18 a +25º, en lo posible nunca menos o más.

Trabajar sobre superficies donde la temperatura sea pareja: mármol, es lo

más recomendado evitando superficies metálicas o de madera.

Evitar corrientes de aire/ humedad/ luz excesiva y directa/ vapor de agua/corrientes de calor/ corrientes de olores fuertes o desagradables.

La superficie de trabajo debe estar libre de materia grasa y suciedad, lo recomendable es una perfecta higiene, un correcto secado y en lo posible siempre limpiar con un poco de alcohol. También se debe realizar una correcta limpieza en los moldes a rellenar para que una vez realizada la pieza pueda desmoldarse con facilidad y otorgue el brillo junto en el producto.

Se debe evitar que el chocolate tome contacto con el agua en cualquiera de su estado, ya que esta es uno de sus enemigos, provocando alteraciones en sus propiedades.

El agua cuando se deposita sobre el chocolate le resta brillo, el chocolate coagula, emulsiona la manteca de cacao y pone al chocolate más firme, incluso dejándolo inutilizable.

Siempre se debe guardar bien cubierto, en lugares oscuros, ambientes secos y limpios. Teniendo en cuenta todas las propiedades del chocolate y respetándolas, se puede decir que su conservación será de 12 meses (negro/fondant), 9 meses (chocolate con leche), 6 meses (chocolate blanco)

TRABAJO PRÁCTICO

A)ENUMERA Y EXPLICA LAS VARIEDADES DE LOS CHOCOLATES

B)EXPLICA EL ORIGEN DEL CHOCOLATE