CURSO BÁSICO DE PANADERÍA

ENVIAR TRABAJO PRÁCTICO AL WHATSAPP DEL DOCENTE

TÍTULO DEL TRABAJO "TPPANA8"

CLASE 8

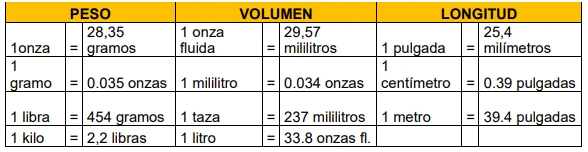

FACTORES MÉTRICOS DE CONVERSIÓN

La mayoría de la gente piensa en el sistema métrico es mucho más difícil de aprender de lo que realmente es.

Revise la siguiente tabla para comprender un poco más

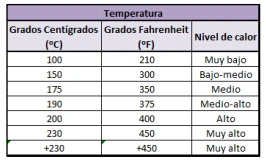

Unidades de Temperaturas

En la industria panadera, hay dos escalas para la medición de temperaturas: El que los Grados Farenheit (°F) y el que usa los Centígrados (°C). Los valores de temperaturas expresadas en una escala pueden ser transformados a la otra escala mediante el uso de

la siguiente fórmula: (°F – 32) 5/9 = °C

Ejemplo Para convertir Fahrenheit a Celsius Fórmula: ºC = (ºF-32)x5/9

Restar 32. Luego multiplique por 5/9.

Desarrollo: Convertir 140 ° F a Celsius.

140-32 = 108

108 × 5/9 = 60 ° C

Para convertir Celsius a Fahrenheit. Fórmula: ºF= (9/5xºC)+32

Multiplicar por 9/5. A continuación, añadir 32.

Desarrollo: Convertir 150 ° C a Fahrenheit.

150 × 9/5 = 270

270 32 = 302 ° F

PROCEDIMIENTO PARA EL USO ADECUADO DE LA BALANZA

El principio de la utilización de la balanza de un panadero es

simple: La balanza debe encerarse antes de ajustar los

pesos, y debe encerarse de nuevo después de pesar. Este

procedimiento se aplica a cualquier tipo de balanza utilizada

por el pastelero-panadero.

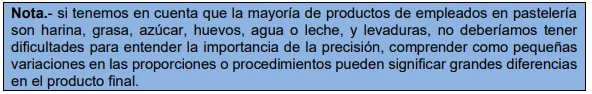

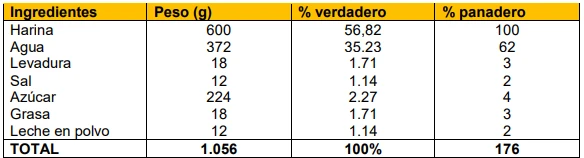

Porcentajes de panadero

Los panaderos utilizan un sistema simple pero versátil de porcentajes para expresar sus fórmulas. Porcentaje de panadero, que trata de expresar la cantidad de cada ingrediente utilizado como un porcentaje de la cantidad de harina utilizada.

Para decirlo de otra manera, el porcentaje de cada ingrediente es su peso total dividido por el peso de la harina, multiplicado por 100%, o:

Pero total de ingredientes

Peso total de la harina

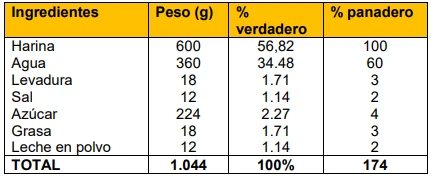

Para entender el porcentaje panadero debemos recordar antes que, el porcentaje verdadero es la expresión porcentual de las cantidades de cada ingrediente en una fórmula; así, en el cuadro siguiente se puede observar que los siete ingredientes pesan

1,056 gramos, este peso total representa el 100%. De este total la harina (600 g.) representa el 56%, el agua (372g.) representa el 332.2% y así sucesivamente.

La utilidad del porcentaje panadero radica en que nos permite calcular la cantidad de insumos expresados en cualquier unidad de peso (kilogramos, libras, onzas, etc.) utilizada en la receta o formulación.

Este porcentaje nos permite modificar la proporción de la formulación de un insumo sin alterar la proporción de los otros insumos.

Suponga que desee disminuir la cantidad de agua en la fórmula anterior, desde 372 ml a 360 ml, en el porcentaje verdadero, la proporción de agua en la fórmula variará de 35.22% a 34.48% porque el peso total no será 1,056 g. sino 1,044 g. y así todos los otros

ingredientes aunque no se modificaron sus cantidades, su proporción en la fórmula si variará como se muestra en el siguiente cuadro. En el porcentaje panadero solo variará la proporción del agua, mientras que los otros ingredientes no cambiarán su proporción,porque la cantidad de harina no ha variado.

Nota: para facilitar el cálculo y pesado de los ingredientes, proceda siempre a redondear el peso de la harina. Antes de proceder a las modificaciones de fórmulas o cálculos de ingredientes a partir de formulaciones en porcentaje panadero efectúe la conversión de

unidades.

MÁQUINAS Y EQUIPOS DE PASTELERÍA-PANADERÍA

Equipos Grandes

Hornos

Como se podrá comprender, un pastelero o panadero "sin horno" es, como vivir "sin oxígeno", claro está, siempre que nos refiramos a una pastelería-taller y no a un expendedor de pastelería únicamente.

Existen multitud de formas, modelos, capacidades (desde el más primitivo, el de leña (no por ello el peor) pasando por los de gas butano, gas natural, gasoil, hasta los más modernos y competitivos como son los eléctricos y electrónicos.

Dependiendo del tipo, marca, modelo, las características serán diferentes. Será pues cuestión de estudiar el trabajo que tenemos que desarrollar para elegir el que más se adapte a nuestras necesidades.

Al tratarse uno de los equipos más importantes para usted como un futuro profesional vamos a analizar las ventajas y desventajas de cada uno de ellos.

Definición de Horno2 Un Horno es un dispositivo que genera calor y que lo mantiene dentro de un compartimiento cerrado. Se utiliza tanto en la cocina para cocinar, calentar o secar alimentos, como en la industria. La energía calorífica utilizada para alimentar un

horno puede obtenerse directamente por combustión, radiación o indirectamente por medio de electricidad.

Tipos de Horno La variedad de tipos de hornos que han existido y existen para cocer pan, podrían clasificarse así: Artesanal e Industrial (gas o eléctrico)

Horno Artesanal

Concepto.- Son aquellas estructuras, calentadas a leña o gas, con forma abovedada, de diferentes tipos y medidas y de usos varios, construidas íntegramente en adobe o barro. Funciona a partir de materiales forestales. Desde el punto de vista el consumo

energético son los menos eficientes y los que más emisiones de dióxido de carbono.

tienen, pero desde el punto de vista gastronómico, en ciertos casos da un sabor especial.

tienen, pero desde el punto de vista gastronómico, en ciertos casos da un sabor especial.

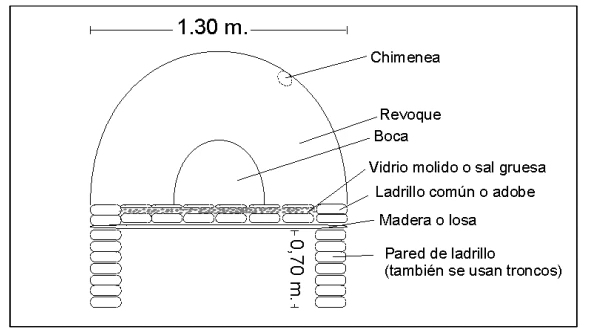

Estructura del Horno Artesanal El horno artesanal o de barro adecuado consta de las siguientes partes:

A. Base o Piso: Es donde se apoyará la bóveda de cocción. Lo importante en la construcción de la base es la aislación que debe tener el mismo donde apoya la bóveda para que no se pierda el calor generado en la misma y para que además no actúen

sobre la base de los ciclos de dilatación.

B. Bóveda: Es el horno propiamente dicho, la cámara de cocción, es donde se concentra el calor dando vuelta dentro de ella para que se cosa el pan.

C. Boca: Es por donde introducimos los sartenes.

D. Chimenea: Es la que se encarga de sacar el humo producido por el cocimiento del pan o bien por el calentamiento del horno

Funcionamiento del Horno Artesanal La real eficiencia de rendimiento de un horno artesanal se basa en que:

a) En su mayoría están construidos de materiales refractarios naturales que poseen gran capacidad de absorber el calor, acumularlo, y luego de desechar los gases nocivos, entregarlo para la cocción, lentamente, hasta su enfriamiento definitivo.

b) Desarrollan temperaturas de combustión muy altas y si el recorrido de los gases por el interior y chimeneas es acorde y está bien calculado antes de salir al medio ambiente, permite que se efectué una combustión completa.

c) El poder calórico-energético acumulado en su bóveda, aun después de retirar las brasas, es óptimo pudiendo mediante el uso de pirómetros (termómetros de calor) marcadores de temperatura controlar el tiempo de cocción.

Desventajas del Horno Artesanal

• El control de la temperatura de un horno calentado con leña presenta mayor dificultad y necesita de una mayor pericia por parte del operario que en un horno calentado con combustibles líquidos o con electricidad, donde la temperatura del

horno es automática, o en su caso, de fácil control.

• La cocción de pan de este tipo de horno es muy deficiente, ya que los panes que están al centro de cosen más rápidos que los que están al lado o cerca de la puerta.

Horno Industrial

Concepto.- Los hornos industriales son los equipos o dispositivos utilizados en la industria, en los que se calientan los materiales y las piezas o elementos colocados en su interior por encima de la temperatura ambiente. El objeto de este calentamiento

puede ser muy variado.

Dentro de la industria panificadora podemos encontrar de dos tipos: gas y eléctricos.

Horno Industrial a gas

Un horno industrial a gas es la instalación donde se transforma la energía química de un combustible en calor que se utiliza para aumentar la temperatura de aquellos materiales depositados en su interior y así llevarles al estado necesario para posteriores procedimientos industriales.

Horno Industrial eléctrico

Los hornos eléctricos se caracterizan por ser seguros debido a

que cuentan con los que denominamos sistema de puerta fría,

la misma permite mantener una temperatura exterior de la

puerta en niveles que están por debajo de las normas legales.

Otra de las Características es que el calentamiento es parejo,

ya que toda la cámara se calienta a una misma temperatura y

por lo tanto, la cocción del pan es estándar.

Funcionamiento del Horno Industrial La funcionalidad de este horno es idéntica al del horno artesanal, con la única diferencia de que en este tipo de horno no es necesario usar medios de combustión para encenderlos, sino que solo es necesario programar la temperatura y el tiempo deseado para el cocimiento del pan. El funcionamiento es automatizado, ya que se programa el tiempo de horneo, así mismo la temperatura, al finalizar su tiempo establecido, suena una alarma, y se corta el calor del horno.

Mantenimiento del horno Industrial Se recomienda solamente mantener limpio el horno en su interior y exterior, ya que los mantenimientos preventivos o correctivos,deben de brindarlos los técnicos especialistas, pues este tipo de hornos usan una

tecnología muy delicada y no es cualquier persona que puede repararlos.

Ventajas del Horno Industrial Son evidentes algunas de las ventajas del calentamiento eléctrico que se señalan a continuación:

• Ausencia de humos de combustión.

• Mejores condiciones de trabajo alrededor del horno y ambientales por el exterior.

• Mayor seguridad del personal.

• Posibilidad de reducir el exceso de aire al mínimo.

• Calentamientos directos con llama o gases de combustión.

• Facilidad de implantación de sistemas de recuperación de calor y regulación

automática.

• Posibilidad de reducir en gran medida la temperatura de los gases de combustión (por debajo de los 100ºC) debido a la ausencia de generación de rocío ácido (condensación de agua con ácido sulfúrico disuelto).

• Producción y oferta a gran escala

Desventajas del Horno Industrial

• El horno eléctrico puede dejar de funcionar al existir cortes permanentes de electricidad, y por ende que la producción del pan no será eficiente.

• Las combustiones en los hornos a gas son peligrosas porque existe riesgo de explosión, y por tanto los depósitos de gas deben estar alejados del horno, con el consiguiente coste de bombeo

Aprovechamiento del Calor En el Caso del Horno Artesanal, el aprovechamiento del calor va en dependencia de la agilidad y pericia del hornero, ya que este es el que determinara que pan introducirá primero y cual después, además que tipo de pan

necesita horno caliente y cual necesita frío.

En el caso del horno industrial no es necesario el aprovechamiento del calor, ya que la temperatura esta automatizada de acuerdo al tipo de pan que se introducirá.

Hornos Industriales modernos

RATIONAL® hornos combi se consideran ser la pieza más versátil de equipos para la industria alimentaria, simplemente se mezclan los servicios de 3 modos de cocción en un horno, distribuir aire caliente, vapor o ambos (combi). E horno combi ayuda en gran medida en la re-calentamiento, cocción, horno freír y asar. El modo de vapor facilita la rápida cocción de los crustáceos, así como las

verduras. El modo de funcionamiento como el aire caliente

ayuda en la cocción de las galletas, bollería y pastelería. El

modo de combinación ayuda en la disminución de todo el

tiempo de cocción, reduce la contracción de los productos, así

como elimina la transferencia de sabor incluso cuando varios artículos se cocinan de forma simultánea.

En general, existen tres modos presentes en hornos combi racionales y que se enumeran a continuación:

Modo de Steam: En este modo, se puede cocinar sus alimentos de forma segura y rápida. La función de vapor ayuda eliminando los stockpots peligrosos que se hierven en la estufa. Por otro lado, el vapor no transfiere sabor.

Modo de convección: Este modo proporciona una temperatura uniforme en la cámara de cocción y ayuda en asegurar el pardeamiento3 se haga más rápido en los productos

horneados.

El modo Combi: Este modo combina, vapor y aire caliente. La mejor parte de modo de combinación es que la cocción se puede realizar por lo menos 50% más rápido que los hornos de convección convencionales. Por otro lado, se mantiene la humedad de los

alimentos en la forma más adecuada.

Mesas de trabajo

Hasta hace poco se tenían mesas que estaban compuestas

por una parte de madera y otra de mármol, la de madera para

estirar y la de mármol para amasar y trabajar caramelo,

chocolate, etcétera. Ahora ya no se utilizan las mesas de

madera porque eran foco de innumerables toxiinfecciones

(debido a los restos que quedaban entre las grietas y que, con

las temperaturas normalmente elevadas de los talleres y el paso del tiempo, se descomponían).

Se recomienda mesa de acero inoxidable porque facilita las labores

de higienizado.

Amasadora vertical

Como su nombre indica esta máquina sirve para unir diferentes

masas en los que normalmente interviene la harina.

Se asemeja a los brazos de una persona realizando más fuerza que ésta y tiene la ventaja que no se cansa. Amasa con regularidad por medio de un motor que se puede controlar de tal manera que el producto final queda perfectamente homogéneo.

Actualmente existen en el mercado diferentes tipos y marcas nosotros nos vamos a referir a dos tipos en concreto:

1. La que consta de dos brazos rectos.

2. La que consta de un solo brazo en espiral.

Tanto una como la otra prácticamente tienen el mismo funcionamiento, constan de un

perol o tolva (donde se colocan los ingredientes a amasar), de un motor (que le transmite la fuerza necesaria) y de los brazos (que realizan el trabajo).

Amasadora horizontal

Son grandes mezcladores, de tamaño industrial capaces de

manejar tanto como varios miles de libras de masa en un solo

tiempo. Está diseñada para trabajar mejor con una gama

específica de productos, tales como masas de pan, masas de

repostería, o pastas.

Batidora/ Mezcladora

Al igual que la amasadora, esta, es otra de las máquinas que más trabajo ahorra al operario. Como su nombre indica sirve para batir (aunque tiene otras aplicaciones).Existen también varios modelos y marcas cada una con sus más y sus menos (con embrague, electrónicas etc.).

Constan de un cuerpo central (pie y motor), de uno o dos peroles (donde se depositan las masas a montar), y de tres tipos de utensilios (varillas, pala y gancho). Las varillas para montar. La pala para mezclar pequeñas cantidades. El gancho para unir pequeñas

cantidades haciéndonos las veces de pequeña amasado.

Divisor de masas

Divisores de piezas cortadas a escala en porciones iguales por medio de un dado o cortador unido a un conjunto de la palanca hidráulica o mecánica. Por ejemplo, una divisor puede cortar un trozo de 3 libras de masa (llamada prensa) en 36 piezas, 11.3 oz cada uno, para la fabricación de rodillos de la cena. Después de dividir, el operario debe redondear (bolear) las piezas a mano

Laminador de masa

Una laminadora lanza porciones de masa en hojas de espesor

uniforme. Ella se compone de una cinta transportadora de lona

que alimenta la masa a través de un par de rodillos. Para hacer

las hojas finas, la masa generalmente se debe pasar de nuevo

y vuelta a través de los rodillos varias veces se debe disminuir

el espacio entre los rodillos después de cada pase.

Moldeador

Un moldeador formas piezas de masa de para panes como,

baguettes y panecillos, eliminando la necesidad de realizar estas

tareas con la mano.

Armario de fermentación

Cuando se tiene un horno que no lleva incorporada una estufa en su estructura, hay que proveerse de un armario de fermentación. Se trata de una estructura, normalmente de acero inoxidable, del tamaño que se necesite. En su parte interior inferior tienen un compartimiento donde se deposita el agua, con unas resistencias que calientan el agua y producen vapor y ayuda a la fermentación de masas.

Retardador o refrigerador

Refrigeración o de enfriamiento de masa de levadura ayuda a

retardar la tasa de fermentación para que la masa se puede

almacenar para una cocción posterior. Un retardador es un

refrigerador que mantiene un alto nivel de humedad para evitar que la masa se seque o formación de costras.

MANTENIMIENTO BÁSICO DE MAQUINARIA Y EQUIPOS DE PANIFICACIÓN

Mantenimiento básico de maquinaria y equipo

Los quipos que se emplean en el taller de panadería requieren en general de mantenimiento cada seis meses, sin embargo es conveniente consultar al fabricante de los equipos para el caso específico de cada uno de ellos.

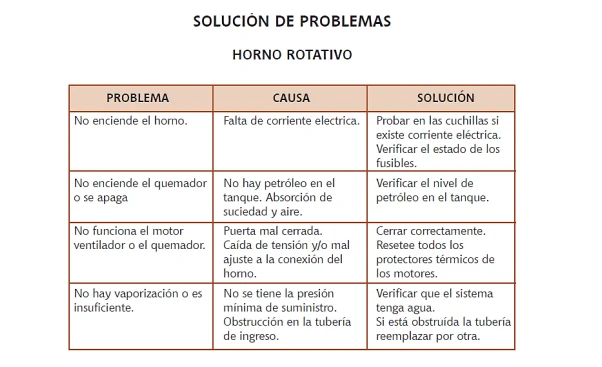

Mantenimiento de los Hornos

Es importante que periódicamente se revise que todos los controles estén funcionando adecuadamente y no exista ningún desperfecto en el sistema eléctrico.

Para un buen funcionamiento del horno se recomienda mantener un nivel de petróleo adecuado para evitar que las impurezas que puedan existir en el combustible obstruyan el quemador.

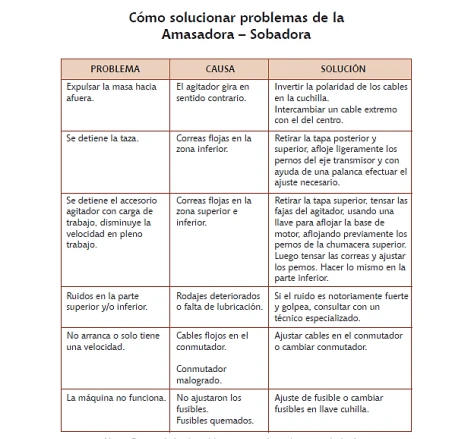

Mantenimiento Básico de la Amasadora

El mantenimiento de este equipo debe realizarse según la intensidad con que es utilizado, siendo aconsejable realizarlo por lo menos cada seis meses, prestando especial atención al estado de las fajas que son la parte del equipo normalmente más sensible a

sufrir deterioro después de un periodo largo de uso.

Mantenimiento Básico de la Divisora

Este equipo requiere como procedimiento principal de mantenimiento ser engrasado cada seis meses, o cuando se considere necesario al observar que ha perdido grasa y

su operación se haya vuelto dificultosa.

Mantenimiento Básico de la Fermentadora

La fermentación necesita de una revisión frecuente (cada tres meses) del sistema eléctrico que controla la vaporización del agua. Asimismo debe revisarse la fuente y tuberías de agua.

Los relojes de control de temperatura y humedad son dispositivos que deben ser revisados también cada tres meses.

Seguridad durante el uso de equipos

Es muy importante conocer las precauciones que deben tomarse en el empleo de las máquinas.

Precauciones en el uso de Amasadoras

Aún cuando las amasadoras son automáticas, frecuentemente el operario de panadería tiene la necesidad raspar la masa de las paredes de la taza de la amasadora o examinar

la consistencia y elasticidad de la masa ya sea tocándola o tomando una porción para determinar si el amasado esta listo.

Este hábito que se observa a diario en todas las panaderías pone en riesgo de succión los brazos del amasador produciendo contusiones o fracturas en los dedos y hasta mutilaciones. Se recomienda detener la máquina cada vez que se requiera una prueba.

Precauciones en el uso de los hornos

Los hornos emplean comúnmente para su calentamiento, quemadores alimentados por petróleo Diesel 2 o gas propano.

El uso de los quemadores no es peligroso, sin embargo eventualmente pueden producir graves accidentes debido a un mal funcionamiento y falta de mantenimiento adecuado

que muchas veces anula la seguridad de los hornos.

Una de las causas de explosión es la acumulación de gases por un mal barrido de los mismos. Esta causa se debe generalmente a una falla en el quemador, en los sistemas del horno o en la chimenea por un tiraje defectuoso o un mal regulado que ocasiona una

falta grande de aire.

El horno debe ser operado con las manos secas y limpias, teniendo en cuenta que debe ser higienizado después del uso tanto por dentro como por fuera, eliminando los restos que pudieran quedar en él.

Cuando el horno se apaga por corte de fluido eléctrico, no se deberá encender inmediatamente sin conocer la causa de la falla. Con esta precaución se podrá determinar el defecto para arreglarlo y además se dará tiempo a que los gases que pudieran haberse

acumulado salgan normalmente por la chimenea.

TRABAJO PRÁCTICO

A)EXPLICAR LA PRECAUCIÓN DEL USO DE LOS HORNOS

B)EXPLICAR MANTENIMIENTO BÁSICO DE LA DIVISORA